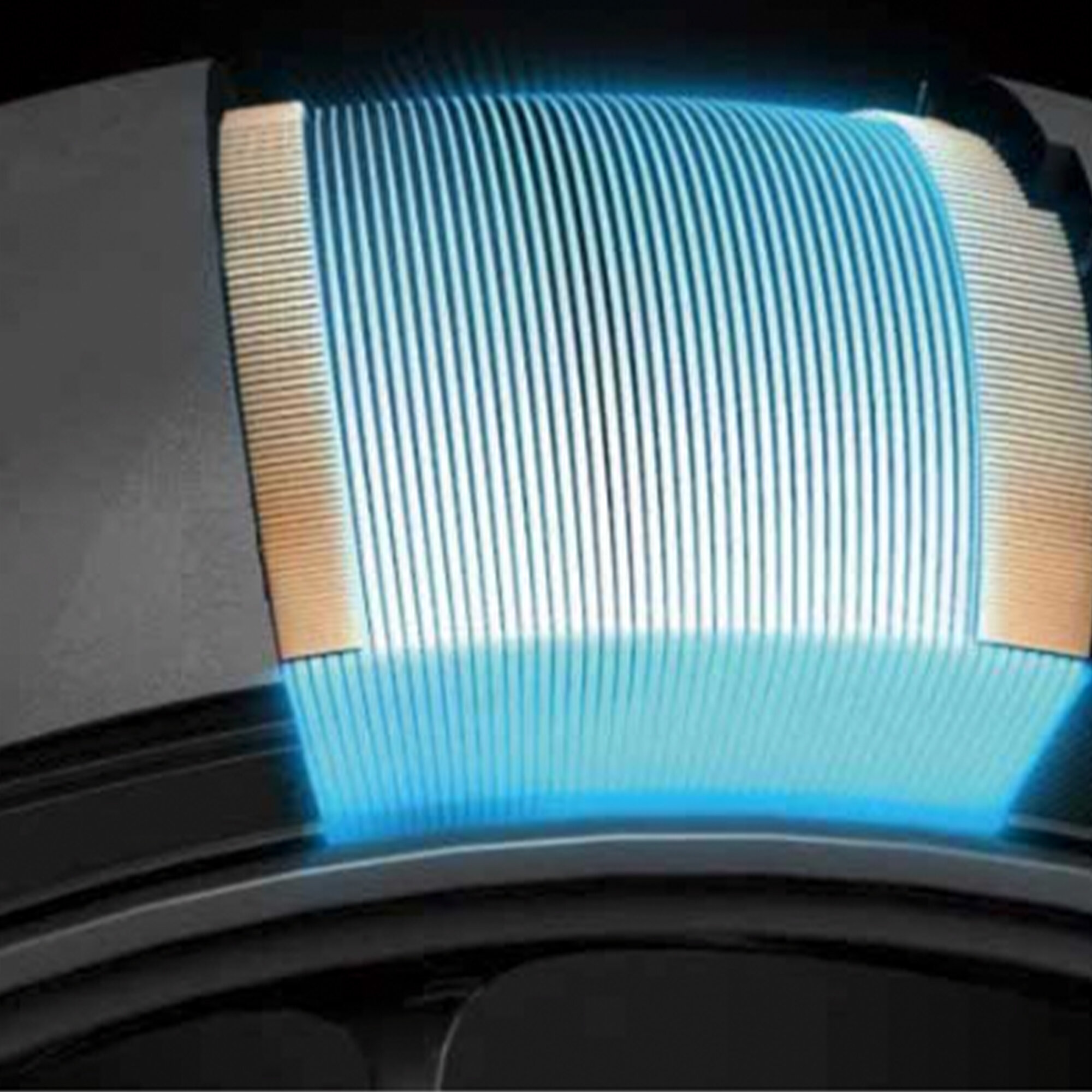

タイヤにとって内部構造を形成するカーカスは、路面に接するトレッド面を形成する大切な土台の役割をもっています。同時にトレッド面の丸みを帯びた形状や、市販車でもスーパースポーツのカテゴリーでは最高速が300km/hに到達するモデルが珍しく無い中、走行時に速度が上がってもタイヤそのものが遠心力で膨らまないようにするなど大切な役割を担っています。

そうした強さとともに、コーナリング時や、ブレーキング時に路面に触れるトレッド面が理想的な形状にたわみ接地性を確保することも大切です。

外には膨らまず、路面からの衝撃を吸収するしなやかさは欲しい。これは相反する要求でもあります。そのためカーカスを構成する素材選びも特性作りに大きく関わってきます。

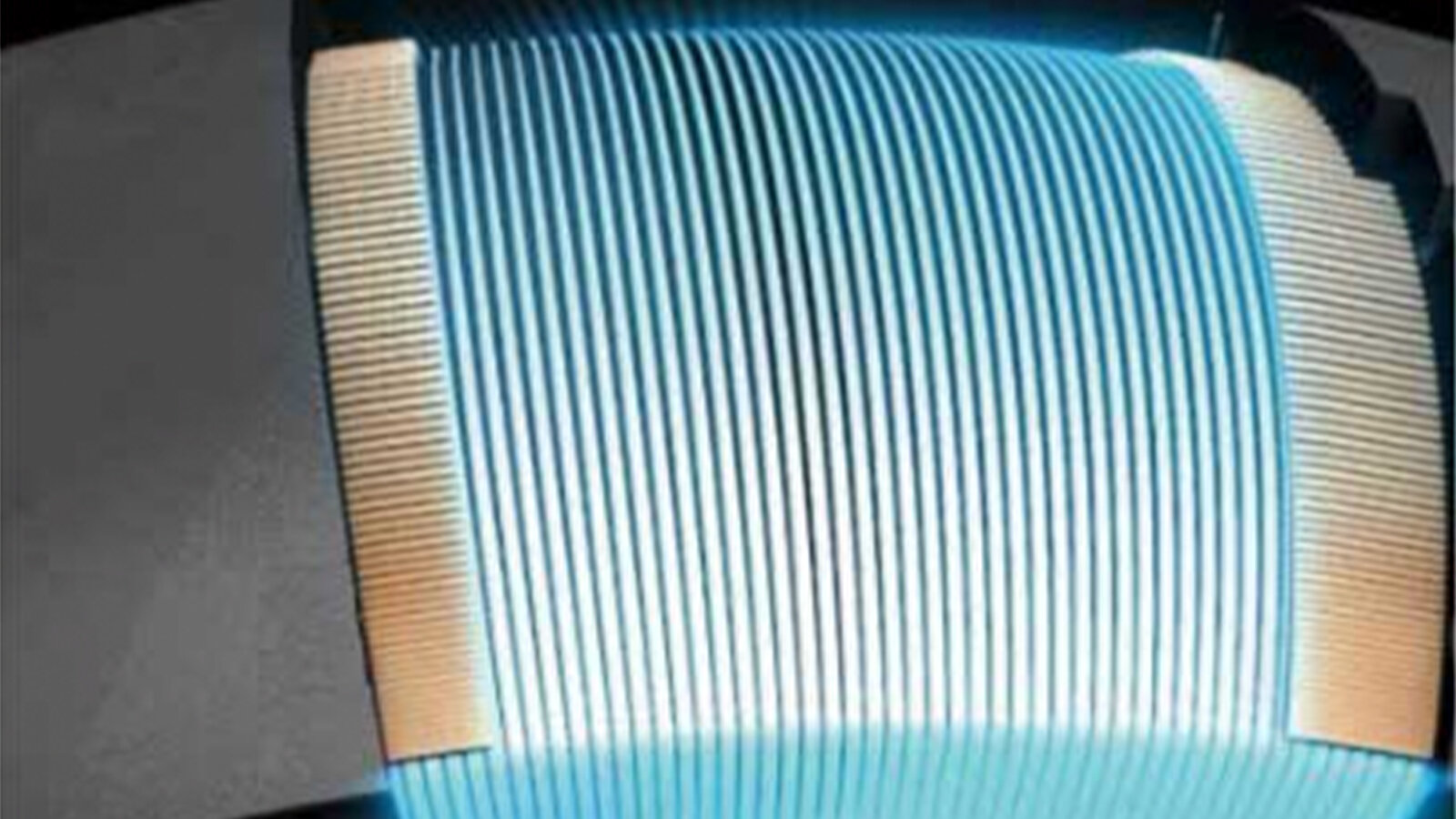

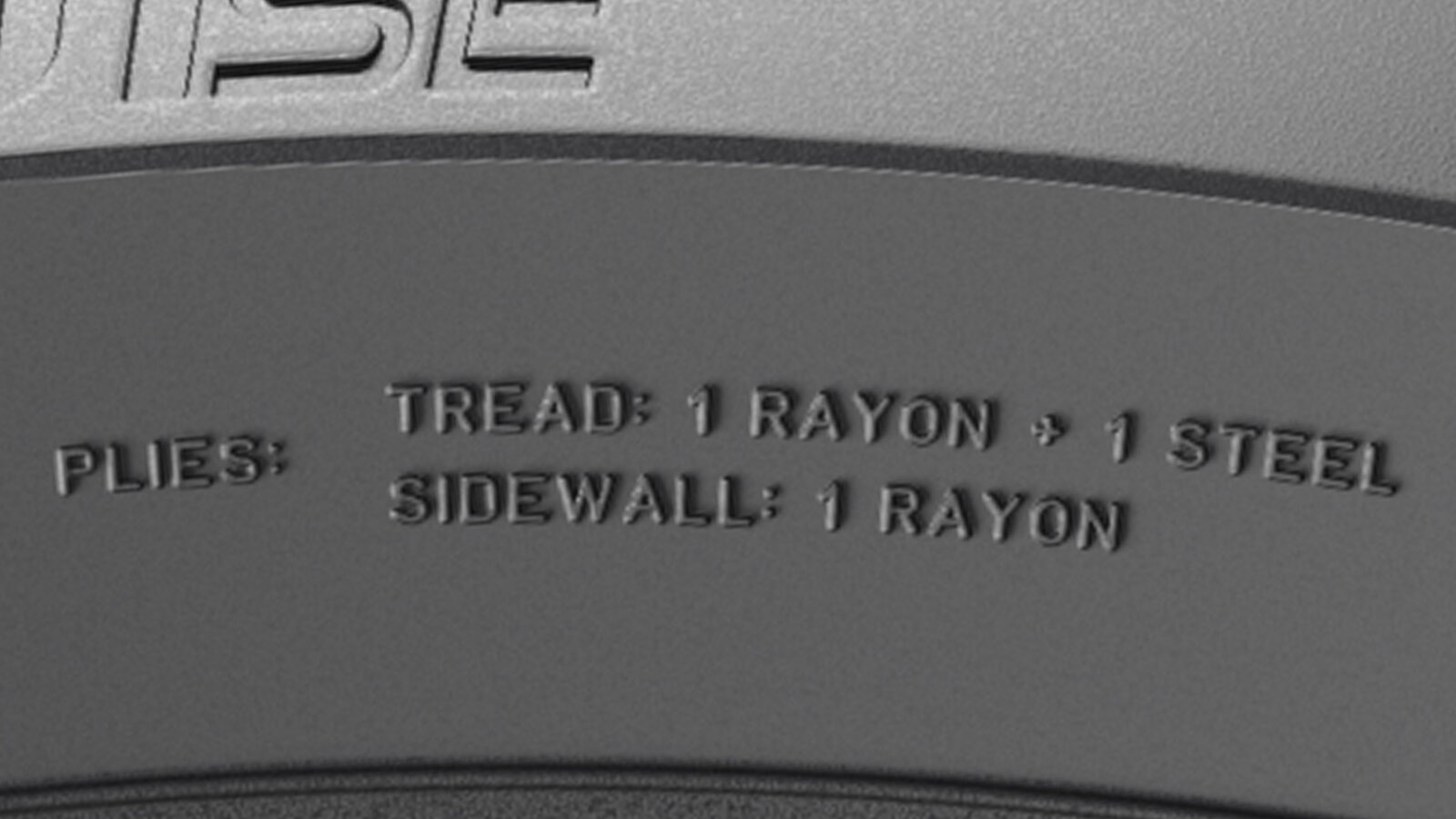

このような特性を要求されるカーカスの素材には、ラジアル構造で使用するスチールベルトや強靭なポリアミド系繊維、またカーカス全体を包み込む繊維としてナイロンやポリエステル、そしてレーヨンがあります。

中でもレーヨンは高性能タイヤに採用される素材で、軽量かつ引っ張り強度や衝撃吸収性にも優れることがあげられます。とくにロープロファイルの短いサイドウォールで、路面からの振動を伝搬しない減衰特性が大きなメリットです。

このため高性能タイヤならではの条件下で、バランスのとれたよりよい性能のための特性作りがしやすいという点が特徴と言えるでしょう。

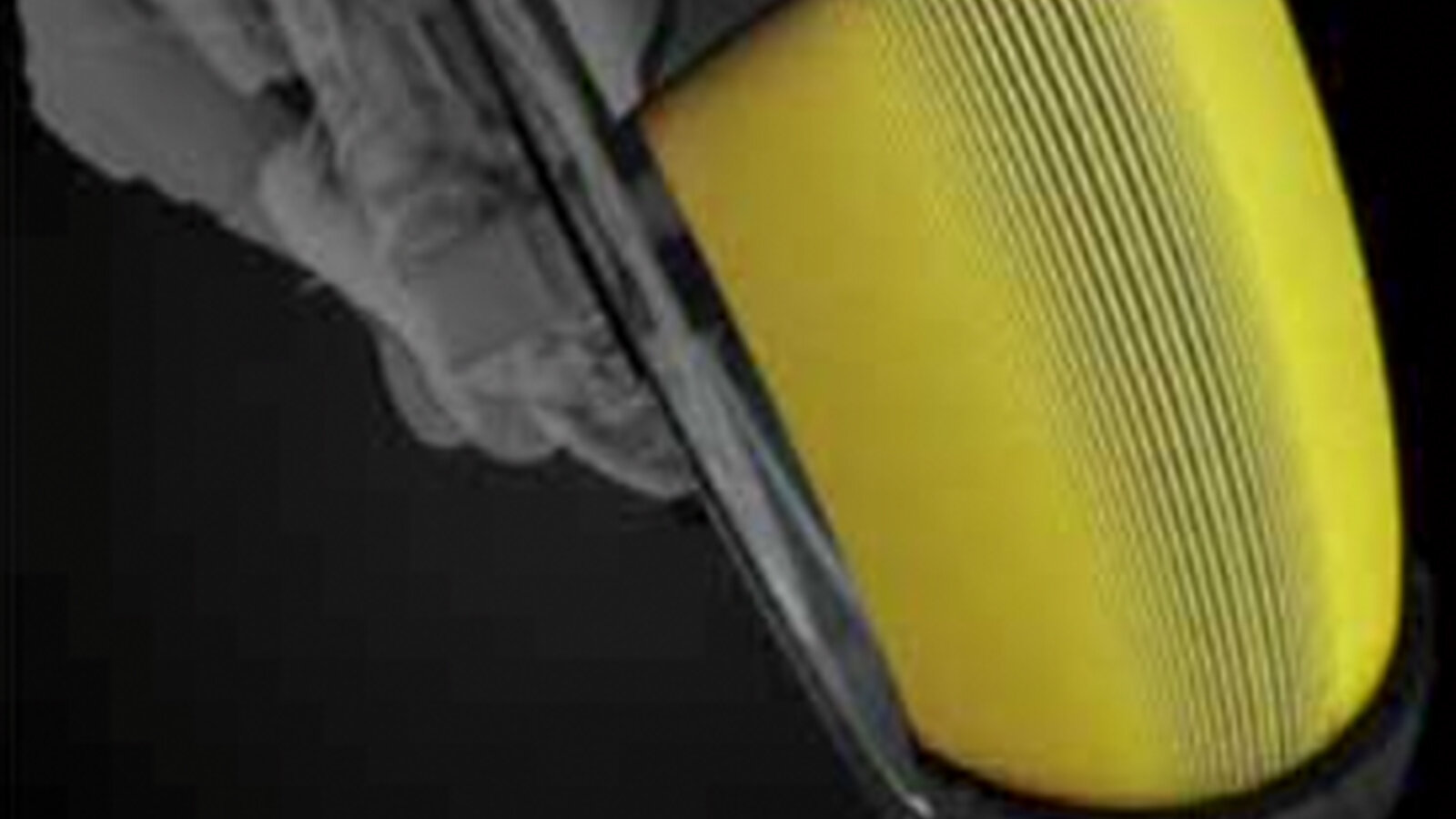

もちろんレーヨンをどう使うのかもノウハウの一つ。カーカスの面積あたりにどれだけのレーヨン繊維を使うのか。また、そうした素材を包むゴムの量も、タイヤからライダーが受けるフィーリングやタイヤが滑った時の過渡特性に影響を与えます。

レーヨンの繊維の縒り方、繊維の太さなど独自のノウハウをつかうことで、カーカスの強度やゴムの割合を調整し理想的な性能バランスを生み出すことができます。つまり、レーヨンを使うにしてもそれをどう活かせるかは、タイヤの骨格、カーカスの設計が優れていてこそで、その上にあるトレッドコンパウンドが持つグリップ力を接地性に置き換えやすくなり、ライダーは信頼感をもってコーナリングなどで楽しめる、とういワケなのです。